Bien, luego de casi 30 años logré compilar la información de este amplificador MOSFET publicado en el año 1988 en nuestra querida "Radio Práctica".

La publicación original es del mismo año en "Radio plans", revista francesa similar. Existe una página en la cual está el artículo original, publicado con autorización del diseñador, por lo tanto pueden construir tranquilamente el amplificador. Claro que está en francés, de manera que la descripción la copié de Radio Práctica, y los planos de Radio Plans.

Si los números son ciertos, estamos ante el mejor amplificador en la historia de la humanidad, como dice el artículo. Dejo esa evaluación a criterio de los que saben.

Lo publico para que quienes quieran una alternativa "vintage" puedan despuntar el vicio, y quienes la tienen clara den su veredicto sobre la calidad.

Ahí vamos...

El amplificador cuya construcción se describirá trabaja perfectamente con baffles de poco rendimiento, frecuentemente utilizados en los sistemas caseros. El equipo descrito está previsto para 8Ω, pero trabaja sin inconvenientes sobre 4Ω, aunque entonces con potencia doble, excesiva para el hogar.

Introducción:

El proyecto es de tipo industrial. Los esquemas no contienen extravagancias, zonas con problemas, no-linealidades impuestas, compensaciones obligatorias; aquí nada está rebuscado.

La construcción es larga y necesita constante atención teniendo siempre presente que no pueden cometerse equivocaciones. Un laboratorio equipado es superfluo, basta un multímetro para poner a punto el equipo que tiene no más de 4 potenciómetros para regular. Este artículo insistirá especialmente en la construcción, que incluye los únicos puntos delicados; la técnica es perfectamente límpida.

Numerosos lectores utilizan un esquema de alta fidelidad para construir un equipo diferente del descrito. Con MOSFET lo desaconsejamos formalmente y la plaqueta amplificadora debe construirse lo más fielmente posible para evitar decepciones y gastos. Únicamente la fuente de alimentación puede admitir variantes, que se examinarán.

Características típicas de la plaqueta amplificadora:

Dependen de las tensiones de alimentación, de la carga, de la temperatura de los disipadores y de la unidad bajo prueba. Los resultados de las mediciones se dan con cargas de 8 y 4Ω, que son resistores inductivos (bobinados) que en las frecuencias altas pueden falsear las cifras.

Plaqueta de "malas" características:

Tensión de alimentación ± 65 V en reposo/carga 8,3512.

La banda pasante puede apreciarse, en el cuadro 1.

El recortado lento comienza a 33,8 Vef. o sea 136 Wef., el tiempo de subida (para unos 100 V P-P) es de 0,8 µs a 33 kHz, lo que da un slew rate de 115 V/µs, aproximadamente.

Plaqueta en mejor forma:

Las condiciones son parecidas, pero el módulo está caliente, las cargas también y han variado. Los cordones de entrada influyen en estas frecuencias según el cuadro 2.

En las cuatro configuraciones, el tiempo de subida era de 0,66 µs medido a 58 kHz. El recortado lento se producía entre 33 y 34 Vef (o sea 135 y 145 Wef) con 8Ω y entre 30 y 31 Vef (o sea 225 y 240 Wef) con 4Ω (y ± 59 V en este último caso), todo a 1 kHz.

Con regulación en las fuentes de alimentación, la plaqueta peor con ± 58 V recorta a 31,2 V/8Ω o sea 121,7 W y pasa a -3 dB a 465 kHz. El tiempo de subida a 38 kHz vale 0,7 µs. Con 4Ω el recortado comienza a 29,25 V o sea 203,7 W. La otra plaqueta daba resultados similares.

Tal como aconsejamos, con fuente de alimentación única de ± 58 V y para un canal solo, puede contarse, con una diferencia de ± 10 %, con las siguientes condiciones:

Banda pasante ajustable de 0 Hz a 450 kHz aproximadamente a -3 dB.

Potencia máxima antes del recortado, aproximadamente, 124 W/8Ω y 225 W/4Ω.

Tensión de entrada, aproximadamente 1,12 V bajo 15 kΩ para Pmáx.

Tiempo medio de subida en todas las configuraciones: 0,7µs aproximadamente.

La seguridad está proporcionada por fusibles, disyuntores térmicos y protecciones electrónicas contra corto circuitos.

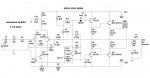

Esquema teórico de la plaqueta del amplificador:

Está representado en la fig. 1. Su estudio comienza por el de la etapa final que utiliza la disposición en contrafase ("push-pull") de HEXFET complementarios en triple paralelo.

De la entrada de audio a la salida para el parlante, la señal atraviesa 4 semiconductores siendo los 3 primeros transistores bipolares de tecnología planar.

La parte positiva amplifica en tensión por Q1 y Q5, después en corriente por Q8 y el MOSFET compuesto Q12 + Q13 + Q14. La parte negativa procede simétricamente y Q6 sirve de termómetro HEXFET para compensar los 6 HEXFET de potencia.

Un limitador de corriente formado por Q10 y Q11 vigila individualmente los 6 HEXFET de salida, y varios capacitores de aceleración permiten la rápida acción de la protección.

Se notará la ausencia del circuito R-C serie de salida que no se justifica en un circuito perfectamente equilibrado y sencillo. Las polarizaciones de entrada utilizan los TL 431 como Zener de alto rendimiento (Z1 y Z2) porque la sencillez no excluye la calidad; al contrario, la impone.

http://i.imgur.com/5zwv4lj.png

Elección de los HEXFET de salida:

Se han adoptado los MOSFET de International Rectifier porque parecieron los mejores, y como por casualidad, los mejor adaptados a la presente aplicación. Dicho esto, no se consulta un catálogo de potencia MOS como un catálogo de potencia bipolar.

Aunque es evidente que en la fig. 1 podría reemplazarse cada transistor HEXFET por un Darlington de 140 V y el termómetro Q6 por un TIP29 modificando solamente algunos resistores, sería una mala idea. El termómetro bipolar haría oscilar cada punto de unión, y la etapa final tendría menos ancho de banda (10 veces aproximadamente) y más distorsión bajo la forma de corrientes de error (importantes en las frecuencias elevadas).

Visto de cerca, el MOSFET es diferente por completo y ha de ser particularmente estudiado en el presente caso, donde se impone la puesta en paralelo. En efecto, la corriente de pico con 4Ω pasa de 10 A y no respondería ningún encapsulado único, aunque fuese TO 3.

He aquí el método de selección:

1) Apartar los catálogos fuera de actualidad o inadaptados y encontrar la marca de los MOSFET.

2) Evaluar la tensión total de alimentación necesaria (en principio, inferior a 150 V).

3) Buscar los tipos de 150 V (o de 200 V) cuyo canal P corresponde a la potencia y no a RDS(ON), que aquí no cuenta.

4) Seleccionar los pares de 150 V según la potencia admisible, es decir, el tamaño del substrato. Actualmente se encuentran pares de 40 W, 75 W y 125 W.

5) Buscar la potencia global necesaria, como igual a la potencia máxima consumida por el parlante (aquí 225 W, aproximadamente).

6) Determinar, en cada serie de substratos, el número de MOSFET necesarios para obtener esta cifra, en el presente caso 6 x 40 W, 3 x 75 W o 2 x 125 W.

7) Simplificar entonces según estos criterios:

El precio de cada una de las combinaciones citadas (muy alto).

La factibilidad: es complicado proteger 12 MOSFET de 40 W por canal, harían falta muchos componentes pasivos y un disipador exagerado; queda eliminado el de 40 W.

Con dos substratos de 125 W, es necesario elegir el metal, porque los puntos de contacto y de evacuación térmicos son poco numerosos. Se corre el riesgo de recalentar los substratos, poco convenientes además por su precio y su capacitancia de entrada; se eliminan los de 125W.

Queda la serie de los de 75 W con 3 substratos canal N y 3 substratos canal P que utilizan el económico encapsulado TO 220; no necesitan otro, como lo confirmará el aspecto térmico. Se da en la fig. 2 una tabla que agrupa las informaciones importantes para alta fidelidad típicas de los HEXFET International Rectifier de la serie EXORCIST I a III.

No falta más que el par IRF 132/9132 con el encapsulado TO 3 de los tipos 532/9532, eléctricamente idénticos. El lector comprenderá por esta tabla la elección del autor para la mejor relación precio/velocidad/factibilidad. Hay una decena de parámetros relacionados entre sí que exigen un centenar de cálculos.

Por lo tanto, se han adoptado los IRF 630 (o serie 630) de canal N y los IRF 9630 (o serie 9630) de canal P.

Elección de los otros transistores:

Es todavía más restrictiva puesto que se está obligado a emplear tipos de alta tensión y elevado rendimiento, que afortunadamente son clásicos y por esta razón no son caros.

Los preamplificadores de entrada son el NPN 2N5551 y el PNP 2N5401, comparables a los BC107 y 177 en cuanto a ruido, pero soportan 140 V por lo menos. Los amplificadores y excitadores son el NPN 2N3440 y el PNP 2N5416 que son transistores planar de 10 W, pero para 250 V como mínimo.

Estos últimos son poco conocidos al ser para uso militar; sus características son extraordinarias y su precio ventajoso. La protección utiliza el par 2N2222/2N2907 por su robustez, que hace inútil la presencia de R22 en el esquema de la fig. 1.

http://i.imgur.com/W6KH29A.png

Fuente de alimentación a partir de la tensión alterna:

Se descubre el sonido de un amplificador en los graves observando el tamaño y número de los capacitores de filtrado, así como el del transformador (o transformadores).

La parte común del esquema está representada en la fig. 3, y va desde la toma de corriente hasta el puente rectificador único. El empleo de los dos transformadores toroidales de 470 W impone precauciones eficaces, pero poco costosas en la práctica.

Para permitir la utilización de un interruptor de puesta en funcionamiento fuera de lo común, no hace falta hacerle pasar la enorme potencia de arranque y de corte que lo destruiría rápidamente. Se encargará de ello un relevador con bobina para 220 V que pueda cortar 10 A 250 V.

Los contactos útiles de este relevador están protegidos por el supresor de picos SIOV 1, mientras que SIOV 2 limita a unos 400 V las sobretensiones primarias de los transformadores que podrían dañar al puente rectificador y a los capacitores de filtrado situados a continuación.

El foquito de neón del interruptor SW1 (con su resistor) está conectado al primario de los transformadores y un fusible lento de 6,3 A (F1) sirve de amortiguador y de protección primaria. Se ven los 4 protectores térmicos de 80°C (instalados en los amplificadores) que normalmente están cerrados y se abren en caso de sobrecarga prolongada de las salidas para parlante.

Conectando en serie en el circuito de puesta en funcionamiento estas protecciones de audio frecuencia, se reduce a un mínimo el diámetro de los conductores que los conecta y la corriente activa, que no es más que la del relevador. Los termostatos PRT1 a 4 forman una función OR de seguridad, y el primero que se abre corta al amplificador; el rearmado es automático después del enfriamiento del disipador involucrado.

Los primarios de los transformadores T1 y T2 están conectados en oposición de fase para reducir a un mínimo la molestia de los 50 Hz y esta fase se ha adoptado en el secundario como indican los puntos de referencia de la fig. 3.

Cada uno de los transformadores tiene en realidad sus dos secundarios de 43 V en paralelo para disponer de una corriente eficaz de 11 A.

La estrella de masa está formada en el centro de los secundarios, y puede conectarse a este punto el conductor de tierra que da seguridad al operador frente a las corrientes de fuga por capacitancia de los primarios y secundarios de T1 y T2. Esta conexión, optativa en un departamento, se transforma en obligatoria en una casa individual o en un ambiente húmedo.

Los conductores de 43 V disponen de un fusible rápido de 10 A (F2 y F3) de protección de los secundarios de T1 y T2. Conexiones directas van entonces al puente rectificador de 400 V/25 A (P1) con un capacitor antiparásitos C1. Lo esencial de la fig. 3 se agrupará en un pequeño circuito impreso para facilitar la construcción.

http://i.imgur.com/97F5q5W.png

Tensiones continuas de alimentación:

Tomando como base el puente rectificador P1 se proponen diversas fórmulas representadas en las figs. 4, 5 y 6. La fig. 4 es el tipo de error que debe evitarse cuando uno mismo construye el amplificador. La única ventaja es el reducido costo, pero son grandes los inconvenientes.

1) El capacitor electrolítico debe integrar corriente de entrada de 100 Hz y corriente de audio frecuencia de salida con elevado di/dt aleatorio; pronto se fatiga y suena "hueco" en menos de tres años.

2) Los graves son calamitosos y con ellos la música porque los problemas aumentan en forma exponencial cuando la audiofrecuencia desciende por debajo de 100 Hz. Esto explica el increíble aumento de la distorsión de los graves en muchos amplificadores del comercio. No hablemos de una orquesta, cuando los graves absorben energía de los otros tonos.

3) Aparece en potencia la diafonía, lo que en definitiva es menos molesto de lo que se cree. En este punto, únicamente interviene la capacitancia para hacer disminuir el defecto.

4) Para justificar el precio, ciertos fabricantes imaginan esquemas y componentes muy originales que tienden a disimular la falta de energía para la alimentación de la etapa de salida.

5) Es inútil buscar tipos de capacitores de muy baja resistencia en serie, que son enormes y costosos, en general.

Por último, la fig. 4 no conviene más que para equipos de baja potencia. Si se piensa utilizar este método de alimentación, es inútil leer este artículo; más vale adquirir un amplificador del comercio.

La fig. 5 da una solución que divide el esfuerzo entre 6 capacitores de 22.000 µF/63 V (en alta fidelidad, la unidad no es realmente el µF, sino los 22.000 µF). Es adecuada para una salida de mayor potencia que la permitida por el esquema de la fig. 4.

Podría proyectarse una solución con 4 capacitores electrolíticos separando los canales derecho e izquierdo añadiendo un segundo puente rectificador, conectando transformadores para cada puente y dos capacitores electrolíticos. La fig. 5 proporcionaría mejor audición y correcta vida útil de los capacitores.

En la fig. 6 aparece la solución preferida por el autor con 4 capacitores electrolíticos desacoplados por circuitos de regulación. Los capacitores de salida no están sometidos al diente de sierra de 100 Hz y duran 100.000 horas; los de entrada trabajan con la forma integrada de la corriente de audiofrecuencia extraída. Durarán unas 10.000 horas en vez de 5.000 (aproximadamente).

El precio es igual o inferior al de la versión de 6 unidades (fig. 5) con un inconveniente y dos nuevas ventajas.

Los volts perdidos entre la alta tensión y la baja tensión son irrecuperables como potencia, y ésta disminuye aproximadamente 10 % por plaqueta amplificadora.

La baja impedancia y el débil ruido residual dan una precisión innegable a la energía reclamada por los amplificadores.

http://i.imgur.com/qESrAjq.png

La relativa precisión de las tensiones de trabajo del amplificador reduce las variaciones de la polarización de los transistores de audio frecuencia de la fig. 1, por consiguiente, algunas distorsiones dinámicas, y limita las distorsiones debidas a los errores de modo común.

En efecto, los amplificadores complementarios pueden eliminar perfectamente dos señales erróneas presentes simultáneamente en las líneas positiva y negativa de alimentación si son iguales y de fase opuesta.

Sin embargo, ningún amplificador puede eliminar una asimetría en las líneas de alimentación, aún breve, como la que produce una señal periódica o musical que nunca exige lo mismo del + y del - en el mismo instante. El buen rechazo del modo común no es más una garantía de inmunidad porque el modo de error deja de ser común.

Esta consideración capital explica por qué un amplificador determinado es mejor sobre 8Ω que sobre 4Ω, puesto que la impedancia del "boomer" determina directamente la magnitud de la señal de error que desequilibra las líneas de alimentación, después el amplificador, y finalmente modula la orquesta por los graves, lo que equivale a "ahogarla" auditivamente.

En consecuencia, se aconseja preferir la solución de la fig. 6 sacrificando evidentemente algunos watts para dar precisión y verdad a los que quedan. El chasis presentado permite indiferentemente las soluciones de las figs. 4, 5 y 6, es decir, montar progresivamente una fuente de alimentación correcta a medida que el presupuesto lo permita.

La solución regulada proporciona 4 potenciales diferentes que la fig. 1 permite conectar a cada amplificador (± baja tensión y ± alta tensión) disponiendo los diodos D1 y D2 (verticales). Otra posibilidad es tomar solamente ± baja tensión y reemplazar estos diodos por el puente + y el puente - también de trazos (horizontales en la misma figura 1).

La plaqueta amplificadora está calculada y verificada como resistente a todos los casos posibles, y finalmente preferimos la opción regulada (fig. 6) con puentes (fig. 1) que es más recomendable a juicio del autor y por los componentes elegidos para la plaqueta amplificadora.

Los reguladores:

Su esquema está representado en la fig. 7 y corresponde a una estructura Zener con transistores de paso en serie, probada en otros amplificadores construidos por el autor. Los diodos zener dependientes Z3 y Z4 controlan Darlingtons de potencia conectados en paralelo (Q1 + Q2 y Q3 + Q4).

Si las unidades Darlington son de la misma marca, modelo y serie, bastan 0,1Ω para igualarlos (R9/R10 y R11/R12) Si hay dudas, se elevan a 0,15 Ω estos resistores de equilibrio. Los transistores Q1 a Q4 controlan cada par 250 W de potencia de pico.

http://i.imgur.com/KPFQzRu.png

Primera etapa de la construcción:

Procurarse inicialmente todos los componentes del amplificador con paciencia y atención en cuanto a la calidad y conformidad con lo recomendado. Trabajar después la caja con un juego de mechas y limas redondas de más de 10 mm de diámetro.

De la caja, un rack de 4 unidades de 350 mm de profundidad, retirar las cubiertas superior e inferior y guardar los tornillos. Desmontar después la cara anterior, de la caja quitando las empuñaduras y guardar igualmente la tornillería en bolsitas.

Taládrese el panel de aluminio según la fig. 8 si el interruptor general es de marca "TH", o hacer de lo contrario la modificación que convenga. Si es necesario, lavar el panel terminado con un buen jabón y con los dedos. La contra-cara de chapa se taladrará sobre una plancha de madera para no deformarla teniendo en cuenta el espesor de 0,5 mm. Soporta los dos transformadores y la fuente de alimentación de la fig. 3, como muestra la fig. 9.

Confecciónese el circuito impreso para la sección de tensión alterna de la fuente (con plaqueta epóxica gruesa) cuyo trazado representa la fig. 10. Los orificios han de corresponder con los diversos diámetros de los de paso, que se comprobarán con la plaqueta. Estáñense con el soldador todas las pistas; la temperatura del soldador será de 370°C, y la punta plana, de 5 mm de ancho; límpiese después el fundente con un pincel embebido en tricloroetileno.

http://i.imgur.com/riIHWr9.png

Instálense los componentes como indica la fig. 11. Procédase después al montaje mecánico de los componentes según los detalles de la fig. 9. Comenzar por el puente P1, instalando después los componentes de la sección de tensión alterna.

Es importante verificar que ninguna cabeza de tornillo ni varilla roscada moleste la instalación posterior de la cara anterior de aluminio. En cuanto a los transformadores, es imprescindible poner arandelas grandes planas a uno y otro lado de la chapa, que es demasiado delgada y vibrará a 50 Hz cuando los transformadores suministren bastante potencia. En realidad, esta chapa no se ha hecho para este trabajo.

Una solución podría consistir en encontrar cuadrados o discos de chapa rígida de 2 mm de espesor para reemplazar la arandela plana situada hacia la cara anterior. Téngase en cuenta el espesor porque el espacio entre la cara y la contra-cara instalada es de 9 mm como máximo.

Móntense los transformadores entre dos arandelas de neoprene puestas de plano (agrandar el orificio de la que toca la plancha), poner la copela superior con la parte hueca hacia el transformador y apretar la tuerca final cuando el transformador está bien centrado y los alambres hacia abajo, como en la fig. 9.

Apretar a continuación las tuercas de T1 y T2 al máximo posible, sin deformar la chapa de la contra-cara (o muy poco) que se hundiría por abajo presentando inconvenientes después. Conectar entonces todo lo que parezca evidente según la fig. 3, habiendo retorcido todos los conductores de los transformadores que están juntos.

Superponer el panel y la contra-cara volviendo a montar las empuñaduras, y continuar el cableado evitando que los conductores toquen a SW1 y al disipador de P1. Utilícese recubrimiento de caucho para evitar fricciones y respétense los colores de los conductores de T1 y T2 como en la fig. 11, conforme a la fig. 3.

http://i.imgur.com/Oh9tz4X.png

Estando situados en los amplificadores los protectores térmicos, dispóngase un cable de dos conductores delgados, resistente al calor, de 50 cm conectado entre un punto marcado "SW1" en la fig. 11, y uno de los bornes útiles del interruptor general (TH). Los dos conductores del foquito de neón de SW1 han de estar perfectamente aislados de la chapa de la contra-cara.

Hecho esto, desarmar las paredes y taladrar los lugares de situación de los reguladores como indica la fig. 12. Montarlas después según la fig. 13, añadiendo al montaje original las 4 arandelas planas. De momento, no apretar fuerte.

Taladrar ahora la parte posterior de la caja tomando como ejemplo la fig. 14. Por supuesto, puede simplificarse e instalar en este panel el tipo de conectores que se prefiera; el prototipo estaba previsto para demostraciones.

Utilizar limas redondas finas para marcar las ranuras que presentan los componentes susceptibles de rotación. Equipar la cara posterior con los conectores poniendo en las fichas banana los terminales para soldar; la aislación con respecto al chasis se probará con el óhmetro.

Móntese entonces la totalidad del rack apretando moderadamente, y después, de manera cruzada, apretar fuertemente las fijaciones de los paneles anterior y posterior, guiados en su posición correcta por las cubiertas. Esto evita toda deformación posterior debido al peso. Desmontar nuevamente las cubiertas superior e inferior, quedando definitivo el resto.

http://i.imgur.com/8rJrYbT.png

http://i.imgur.com/lsZ9eIG.png

http://i.imgur.com/QWi3vBw.png

2a etapa - Terminar la fuente de alimentación:

Los reguladores de la fig. 7 se instalan en los dos pequeños circuitos impresos designados Z + y Z - de los que la fig. 15 da los trazados y la fig. 16 la distribución de los componentes en las respectivas plaquetas. Cada plaqueta se encuentra en el interior de un disipador de 100 mm de manera que la parte superior (+ de C6 o de C9) queda nivelada con la parte superior del disipador.

Antes de soldar los componentes de estas plaquetas, se verificará que la fijación con tornillo y separador (como en la fig. 9) no ponga ninguna pista en contacto con estos disipadores. Estáñense los circuitos impresos con el soldador y límpiense después con cloro etileno. Compruébese que los orificios permitan pasar los conductores de potencia (alta tensión, baja tensión, etc.).

Taládrense a continuación los disipadores de manera que el encapsulado de los Darlington se encuentre hacia abajo de aquéllos, porque el calor asciende. La fig. 17 da el aspecto (idéntico para Z + y Z -) de la disposición permitida para los encapsulados aislados "F" de RTC. Se observan los terminales levantados con las pinzas y puenteados con alambre grueso (bases y sobre todo colectores).

Aislado o no, cada Darlington debe montarse engrasado. Los aislados se controlarán con el óhmetro; la grasa se repartirá en las dos caras de mica además del apéndice metálico. El encapsulado aislado "F" SOT 199 (RTC) puede apretarse correctamente con una arandela plana bajo la cabeza del tornillo (3 x 18 mm) y otra del lado opuesto (disipador).

Las plaquetas Z + y Z - de la fig. 16 se inspeccionarán visualmente después de equipadas, pudiéndose efectuar después el montaje mecánico y las diversas conexiones entre las plaquetas y los Darlington, de los cuales dos son resistores bobinados de los emisores. Todo esto facilita un eventual mantenimiento; consistiría en cambiar los Darlington solamente.

http://i.imgur.com/bSVWZJz.png

http://i.imgur.com/rtleOfg.png

Tómese de nuevo el chasis y móntense provisoriamente en el mismo los dos reguladores en las paredes. Añádase el fondo (cubierta inferior) fijado también someramente. Instálense los collares en los capacitores electrolíticos (4 o 6 según opción) poniéndolos después en el fondo buscando la posición de los collares que permita alinear los capacitores apretados en una misma horizontal.

Debido a las dimensiones, no puede darse ningún plano preciso para la perforación, pero existe una posición tal que 6 capacitores, o 4 capacitores y 2 reguladores, llenan el ancho de la caja formando un conjunto compacto que apenas ocupa la mitad de la profundidad de la caja, todo comprendido.

Es sencillo en esta etapa prever la opción "6 capacitores" que equivale a marcar 6 orificios suplementarios después de haber instalado los reguladores; se dispone así de un chasis para todas las opciones.

Contrólese simplemente que, en todos los casos, elementos diferentes no tengan contacto mecánico poco afortunado, y que quede un poco de espacio entre las aristas de todos los componentes presentes.

http://i.imgur.com/MN3Fykx.png

Háganse ahora 2 ejemplares de una fotocopia de la plaqueta amplificadora, recórtense los rectángulos de 200 x 150 y pónganse en el espacio restante en el fondo. Téngase cuidado de no aproximarse demasiado a los conectores de la cara posterior. Fíjense las fotocopias en su lugar con cinta Scotch y márquense los 8 orificios restantes evitando tener que perforar los pies de caucho del rack.

Taládrese el fondo a 5 mm para los electrolíticos, y 4 mm para las plaquetas amplificadoras. Oriéntense correctamente los capacitores en sus collares antes de apretarlos con tornillos de 4 x 10 y arandelas planas que limitarán las vibraciones (causantes de distorsiones enigmáticas). Es norma crear una línea de masa con los bornes correspondientes en una horizontal que atraviesa al aparato del lado de los transformadores.

Estando en su lugar los capacitores, puede cablearse la fuente como sigue, fijándose en los esquemas.

Utilícese un soldador de punta larga (temperatura entre 370 y 400°C) de 50 W por lo menos.

Póngase un alambre rígido grueso entre + y - del lado de los transformadores de los capacitores centrales.

Conéctense al centro de esta barra los conductores retorcidos (verde y violeta) de los transformadores.

Conéctense a este punto todos los bornes de masa de los capacitores electrolíticos mediante un conductor individual (de 2 mm por lo menos).

Conéctense (siempre con alambre grueso) las salidas + y - del puente rectificador P1 a los bornes libres de estos capacitores centrales.

Conéctense a estos puntos los conductores (gruesos) + alta tensión y - alta tensión que van a los reguladores Z + y Z -.

Conéctense + baja tensión y - baja tensión de Z + y Z - con conductores gruesos a los bornes + y - de los capacitores electrolíticos C2 y C4 respectivamente (fig. 7). Descárguense los capacitores con un resistor antes de conectarles + baja tensión y - baja tensión.

Suéldense a la estrella de masa las 2 conexiones (30 cm de conductor delgado) de masa de los reguladores, una de las cuales (Z +) va al negativo de C6 y la otra (Z -) al positivo de C9 (fig. 16).

Falta verificar todo el chasis y completar eventualmente alguna conexión.

Téngase especial cuidado de no invertir la polaridad de los capacitores electrolíticos. Si todo va bien, pónganse los fusibles correctos en la plaqueta de la fuente de alimentación, sección de tensión alterna, y póngase un puente en el cordón de 2 conductores que va a los protectores térmicos, aislando el extremo (220 V).

Suéldese provisoriamente un resistor de 1 kΩ/5 W a los bornes de C2 y otro a los de C4. Póngase bajo tensión por primera vez sin tocar con el dedo los capacitores que tienen 63-65 V de alta tensión por polaridad y 58-60 V en baja tensión, valores todos que pueden ser peligrosos para el organismo, aún con las manos secas.

La corriente de pico en el arranque de T1 y T2 puede alcanzar 20 A, lo que es normal y hace vacilar la iluminación de la casa; indica el buen estado de los transformadores.

Si saltan uno o más fusibles, se ha cometido algún error. Córtese y obsérvese, que pronto se encontrará la equivocación. Si los valores de + y - baja tensión no varían maniobrando los potenciómetros cuando + alta tensión tiene valores correctos, habrá que sospechar de los Darlington.

Manióbrense lentamente los potenciómetros para preservar los diodos internos de los Darlington, que se destruirían si la baja tensión fuese igual a la alta tensión (después de un corto circuito de las salidas a masa, por ejemplo).

No se pase a la etapa siguiente antes de haber comprobado el buen funcionamiento de la fuente con un voltímetro común. Regúlense + y - baja tensión a 58 V aproximadamente cada uno.

3a etapa - Plaquetas amplificadoras:

La fig. 18 representa el trazado del circuito impreso a realizar en dos ejemplares sobre una superficie útil de 200 x 150 mm. Se empleará exclusivamente también esta vez vidrio epóxico, pero es posible emplear el marcador especial. Lo importante es imitar tanto como se pueda el trazado, por razones técnicas.

Las pistas de potencia son anchas y a propósito envolventes; no se las aproxime hasta el punto de crear corto circuitos. Háganse todas las perforaciones, incluso las suplementarias que permiten la adaptación de componentes diferentes.

Es indispensable estañar con el soldador (370°C, punta plana) la totalidad del cobre que queda después del grabado, lo que se hace colocando pesos en los extremos de la plaqueta para evitar que se curve al enfriarse el estaño.

Despéjense los orificios con una punta fina en el soldador y límpiese de fundente con tricloroetileno y un pincel. Suéldense primero los 10 puentes de alambre rígido, por ejemplo, sobrantes de terminales de componentes. Instálense 5 puentes de 1 mm en la región de los HEXFET (los que rodean a L1; fig. 19).

http://i.imgur.com/om4AW53.png

http://i.imgur.com/0Q9nCye.png

Suéldense ahora los diodos 1N4148 (D3 a D10) en el sentido correcto, sin recalentarlos, controlándolos después con el óhmetro. La aguja no ha de desviarse en el sentido no conductor.

Si se desvía, aun ligeramente, es fácil identificar el diodo con fuga, siendo necesario cambiarlo. Un diodo soldado y desoldado 3 veces (o calentado 6 veces) ya no sirve más para este circuito.

Suéldense ahora todos los resistores comenzando por los de 1/4 W, después los de 1/2 W y los bobinados, instalados verticalmente. Los HEXFET quedan de momento guardados en la espuma. También se dejan a un lado los transistores metálicos. Instálense todos los componentes por orden creciente de altura.

A los capacitores electrolíticos de 1.000 µF, si son axiales hay que doblarles el alambre terminal negativo y prolongarlo después con los 2/3 del positivo para montarlos verticalmente. Es conveniente aislar con spaghetti el terminal negativo de C10, bastante próximo al disipador positivo.

Tómense a continuación los 8 pequeños disipadores de los transistores metálicos y un marcador. Inscríbase en la parte superior de todos los 2N 3440 una N, y una P en todos los 2N5416, para reconocerlos más tarde.

Con un destornillador, fórmese una delgada capa uniforme de grasa siliconada en el interior de cada pequeño disipador. Es probable que el transistor no entre en su disipador. Entonces hay que separar un poco el aluminio de éste con un destornillador en una mano, e introducir el transistor con la otra, sin deteriorar los terminales.

En la fig. 19, Q5 y Q7 no tienen disipador para mayor claridad del dibujo, pero técnicamente lo necesitan. Instálense finalmente los transistores en la plaqueta aprovechando toda la longitud de sus alambres terminales y buscando la vertical. Háganse buenas soldaduras, pues estos componentes efectúan un trabajo intenso. Los excitadores estarán a unos 120°C con la unidad en reposo.

Precauciones con los MOSFET: manipularlos por la parte metálica, no tocar nunca los electrodos, especialmente la compuerta (a la izquierda, vistos de frente) y ponerlos en corto circuito con la espuma siempre que sea posible. Verifíquese en primer lugar que el orificio de los IRFZ12 (Q6) permite el paso del tubito aislador. No siendo así, agrándese el orificio a 4 mm sujetando el transistor en una morsa y siempre con espuma entre los electrodos.

Con una pinza plana apretando el lado del transistor, dóblense a mano los electrodos de los IRFZ12 a 90° hacia arriba, acortando después el electrodo de la compuerta y soldándole (bastante corto) el resistor de 10 Ω paralelamente a los electrodos restantes. Suéldese entonces un cable plano o trenzado de 3 conductores a las conexiones de la compuerta con el resistor, después al drenaje y a la fuente. Córtese a unos 9 cm este cable, quítese la aislación de los extremos, estáñense y contrólese el termómetro con el óhmetro antes de introducir en la espuma los tres conductores.

Si la aguja no muestra ninguna desviación persistente entre la compuerta y la fuente, o entre la compuerta y el drenaje, en los dos sentidos del óhmetro, se ha procedido correctamente. De lo contrario, probablemente el soldador es peligroso para esta operación, y habrá que ponerlo a tierra con una pinza cocodrilo. Por suerte, el IRFZ12 cuesta poco y esta clase de problema es muy raro.

Una buena práctica consiste en deslizar pequeñas porciones de recubrimiento de caucho sobre los terminales de los IRFZ12 para recubrir la soldadura de cada conductor flexible. Es aconsejable si el montaje parece susceptible de torsiones, a fin de evitar corto circuitos entre los electrodos. Una o dos capas de recubrimiento de caucho protegen el cable cuyo recorrido está expuesto al calor de los disipadores.

Los 4 disipadores de 100 mm deben taladrarse ahora para el equipamiento particular del circuito, conforme a la fig. 20. Se comienza por lo más delicado, que es perforar 3 orificios alineados para los HEXFET de salida.

http://i.imgur.com/O38xzgd.png

Hay que instalar lado a lado estos componentes, y el lugar disponible es solamente el suficiente. Siendo el ancho total de 35 mm aproximadamente, se aconseja cortar dos bandas de papel cuadriculado de 5 x 5 mm sobre las que se habrán marcado los orificios a efectuar. Fíjese el papel en su lugar con cinta Scotch para marcar y taladrar a través del mismo con mecha de 4 mm.

Pinchar en espuma conductora HEXFET de la misma polaridad por grupos de 3 (apretados), engrasarlos y engrasar también el disipador en la zona útil. Colocar el grupo en su lugar, después pasar los tornillos de 3 x 12 con la cabeza plana del lado del IRF, poner del lado del disipador una arandela plana, una de presión y la tuerca y apretar débilmente el conjunto. Dejar la espuma en los 9 terminales.

Montar sobre grasa los protectores térmicos PRT1 a 4 (uno por disipador, arriba), después montar en dos de los disipadores (por ejemplo, IRF 630) el termómetro IRFZ12 aislado por mica engrasada (las 2 caras) con un tubito de plástico del lado del transistor, arandela plana, etc., del otro lado.

Obsérvense bien los documentos para montar correctamente los termómetros, que se instalan en el interior del disipador, esto es, opuestos a los IRF630. Déjese la espuma en el extremo del cable, después quítese la de los 3 HEXFET en paralelo, que se montan sin aislación de mica, no apretándolos mucho por ahora.

Deslícese con precaución, con la ayuda de una varilla de madera si fuera necesario, el disipador equipado en su alojamiento conforme a la fig. 19. Esto da la posición correcta a los HEXFET: quítese verticalmente el disipador (sin modificar las posiciones) y apriétense fuertemente los 3 IRF de manera que no giren durante la operación. Iguálense las fuerzas con que se ha apretado, y hágase lo mismo con los otros disipadores equipados.

Ahora es fácil deslizar cada disipador en su lugar, y se puede soldar preferentemente en el orden fuente, drenaje y por último la compuerta. Finalmente se soldarán las tres conexiones flexibles del termómetro, en la región de las protecciones (R20, R21).

El inductor L1 se reduce a 4 espiras de alambre esmaltado de 1,5 mm bobinadas sobre una mecha de 10 mm, separadas después regularmente hasta cubrir una longitud de 10 mm. Ráspense y estáñense los extremos con un soldador bien caliente, haciendo después muy buenas soldaduras; por esta bobina pasan 10 A.

Se observará que la entrada de audio frecuencia es "continua" y que el capacitor electrolítico C25 no está en el circuito impreso. Esto permite el enlace directo, con el que experimentan algunos aficionados, y ensayar diferentes tipos de capacitores sin desmontar nada (valor típico 33 µF).

Los lugares para C19 y C26 pueden equiparse con terminales para circuito impreso si se quiere efectuar una compensación; los valores óptimos dependen de la instalación y necesitan un osciloscopio de doble trazo de 20 MHz por lo menos, un buen generador, etc. Todo esto es de poca importancia, y el prototipo no utiliza esta disposición.

La fig. 19 da el sentido de los diodos D1 y D2 (verticales) en caso de alimentación de alta tensión y el prototipo no utiliza esta disposición.

La fig. 19 da el sentido de los diodos DI y D2 (verticales) en caso de alimentación de alta tensión y baja tensión (4puntos). Se gana muy poco complicando las conexiones, por esto, de acuerdo a la fig. 1, se aconseja reunir con conductores flexibles + alta tensión y P, y del lado negativo — alta tensión y N, que se indican en la fig. 19.

Se aconseja bloquear un poco los disipadores con pequeñas cuñas (sin forzar) y algunos puntos de cola de neopreno. Instálense a continuación los cables de potencia y pónganse fusibles rápidos de 1 A en los soportes de un solo canal. Pónganse al mínimo (sentido totalmente anti-horario) las regulaciones R34 (potenciómetros; fig. 19).

Termínese el cableado cuando los amplificadores estén en su lugar en el chasis. Deslizar las conexiones C25 entre los terminales de entrada y los conectores. Háganse buenas soldaduras en los bornes para parlante y en los de alimentación; no tiene tanta importancia + baja tensión, que deja pasar, medidos con un multímetro en escala de corriente continua, 200 o 500 mA como máximo.

http://i.imgur.com/z3zcsRL.png

Si todo parece bien y conforme, póngase bajo tensión el canal de que se trate. La aguja sube lentamente hacia los valores siguientes (típicos de la versión con puente en los dos puntos de alimentación).

1) Potenciómetro al mínimo.

Con una tensión de alimentación de ±58 V, la corriente se aproxima a 80 mA.

Con una tensión de alimentación de ± 63-65 V, la corriente se aproxima a 90-95 mA.

2) Aumentando lentamente la corriente de reposo por R34 la regulación es:

Con ± 58 V, aproximadamente 130 mA (máximo 150 mA, 200 mA es inútil).

Con ± 63-65 V, aproximadamente 150 mA (máximo 200 mA, 250 mA es inútil).

Estos valores apenas se modifican con la presencia o ausencia de carga de 8 Ω a la salida, pues la tensión de desequilibrio es muy baja. En cambio, varían con la temperatura de los disipadores debido a Q6 (termómetro), pero también muy poco; reajústese después de unos 15 minutos.

Cuidado al tocar los disipadores para evaluar su temperatura; cada uno está al potencial de alimentación, y hay más de 100 V entre los dos que nunca se deben unir, ni por tornillo ni sobre todo por las manos. Tómese el máximo de precauciones en un medio húmedo.

Córtense los 220 V, suéldese el positivo a su capacitor, cámbiense los fusibles del canal y con el amperímetro en su lugar, regúlese de la misma manera el segundo canal. Córtese después y pónganse cuatro fusibles definitivos de 3,15 A (rápidos) en las dos plaquetas amplificadoras.

Falta conectar la protección térmica que es un lazo que pone los 220 V del relevador en la serie de disyuntores PRT1 a 4. No se doblen nunca los terminales de estos componentes, y suéldese de tal manera que el conductor delgado empleado no toque los disipadores, o protéjase con una cubierta de caucho. Conéctese el conductor amarillo/verde del cordón de alimentación a la estrella de masa.

Conclusión:

Disponiendo el autor de instrumentos de medición, puede verificar la regulación correcta controlando que la distorsión de conexión no aparezca antes de 25 kHz (normalmente es mucho más), aún en el límite del recortado. De lo contrario, se retocarán ligeramente los potenciómetros de ajuste R34 (a la mitad del recorrido como máximo).

Los capacitores de compensación se probarán con el preamplificador y el cordón de unión utilizados habitualmente, con señales cuadradas de 5 a 20 kHz. Las sorpresas serán numerosas, basta maniobrar el volumen; de aquí la no-compensación preconizada.

Toda intervención se efectúa con la alimentación cortada y los capacitores electrolíticos descargados, lo que no tarda más de 30 a 60 segundos. No tocar nunca con una sonda cualquiera la fuente y sobre todo la compuerta de los HEXFET que entonces podrían oscilar y destruirse todos. En cambio, es posible una breve prueba de corto circuito en los bornes del parlante.

Este aparato, proyectado sin complicaciones, no ha de presentar otras dificultades que su precio y el tiempo de construcción, necesariamente elevados. Sus características permitirán experimentar verdaderamente la emoción musical. Sin embargo, llevado hacia su máxima potencia, ha de resultar intolerable para los vecinos.

LISTA DE COMPONENTES:

Fuentes de alimentación, sección tensión continua.

NO REGULADAS

P1 - Puente rectificador 400 V 25 A sobre disipador

Capacitores electrolíticos - 22.000 µF 63V

REGULADAS

Resistores de película de carbono de ± 5 % 0,25 W, salvo mención contraria

R1, R2 - 330 Ω 1 W

R3, R4 - Potenciómetros multivueltas 4,7 KΩ (ó 5 kΩ)

R5, R6 - 47 kΩ

R7, R8 - 2,2 kΩ

R9 a R12 - 0,1 a 0,15 Ω 3 W, bobinados

Capacitores

C1 a C4- 22.000µF 63V

C5, C7 a C10 - 0,1 0,15 µF 250 V

C6, C9 - 1.000 µF 63 V 85°C, axiales (eventualmente baja resistencia serie)

Semiconductores

P1 - puente rectificador como anteriormente

Z1, Z4 - Zener 24V 1 W

Z2, Z5 - Zener 18V 1 W

Z3, Z6 - TL431, µA431

Q1, Q2 - BDV67BF o equiv.

Q3, Q4 - BVD66BF o equiv.

Varios

2 disipadores 100 mm

Grasa siliconada y eventualmente juegos de aislación para Darlington

Tornillería de 3 x 12 (Darlington) y 3 x 25 con separadores de 15 mm y arandelas varias (plaquetas)

Tornillo de 5 x 45 y arandelas para el montaje del puente en el disipador

CAJA

Rack de 4 unidades, 350 mm de profundidad. Con empuñaduras.

FUENTE DE ALIMENTACION

(fig. 3)

F1 - Fusible lento 6,3 A y portafusible p/circ. impr.

F2, F3 - Fusibles rápidos 10 A y portafusibles p/circ. impr.

SIOVI, SIOV2 - Supresores de picos S 1K 250 Siemens

SW1 - Interruptor con foquito de neón p/220 V

RL1 - Relevador contactos 15 A, bobina 220 V

C1 - Capacitor de mylar 33 a 47 nF 400 V

PRT1 a 4 - Protectores térmicos R 20 C 176 2/80/6 de

T1, T2 - Transformadores toroidales 220/2x 43V 470 W

TORNILLERIA

2 tornillos o varillas roscadas de 5 x 80 mm y arandelas para la fijación de los transformadores Tornillos de 3 x 25 mm, separadores roscados de 3 x 15 mm y arandelas adecuadas para fijar las plaquetas.

Tornillos de 3 x 10 mm p/los conectores DIN de audio

Los collares de los capacitores electrolíticos y las fijaciones de los reguladores emplean tornillos de 4 x 10 mm (con accesorios).

EQUIPAMIENTO DE LA CARA POSTERIOR

1 zócalo DIN de 5 terminales y 2 para parlante

2 zócalos CINCH K365

3 fichas banana aisladas de 4 mm

2 porta fusibles p/chasis y fusibles rápidos 1 A

4 zócalos tipo p/parlante

1 pasa cable p/el cordón de alimentación de 6 A 250 V preferible con tierra (3 conductores)

CABLEADO

Conexiones p/parlante, líneas de potencia de las fuentes de alimentación y masas con cable de alta definición

En su defecto, conexiones con cable flexible de 2,5 mm de diámetro

Otra opción, alambre rígido para electricidad de 2 mm de diámetro (retuérzanse las uniones con los parlantes)

Recubrimiento de caucho p/protección contra el calor 1 m de cable blindado de alta calidad (teflón o similar) p/las entradas de audio

Plaquetas amplificadoras (dos ejemplares)

Resistores de película de carbono de + 5 % 1/4 W, salvo mención contraria

R1 a R3 - 33Ω

R4 a R6, R32 - 10Ω

R7 a R9, R13 a R15- 150Ω

R10 a R12, R16 a R18 - 0,47 Ω 3 W, bobinados

R19, R23 - 4 resistores c/u de 2,2 kΩ bobinados o 2 W no bobinados

R20, R21 - 1 kΩ 0,5 W

R22 - inútil (o para ensayos > 10kΩ 1W)

R24, R25 - 22 kΩ

R26, R27, R56, R57 - 12Ω

R28, R29 - 47Ω 0,5 W

R30-390Ω 0,5W

R31, R37, R46, R47 - 15 kΩ

R33 - 6,8kΩ

R34 - Preset horiz. 4,7 kΩ

R35 - 390 Ω 0,5 W

R36, R38, R39, R58, R59 - 470 Ω R40, R41 - 2,2 kΩ 3 W bobinados o 2 W no bobinados

R42, R44 - 2,2 kΩ

R43, R45 - 27 kΩ

R48, R49, R52, R53 - 100 Ω

R50, R51, R54, R55 - 3,9 kΩ

R56, R57 - 12 Ω

R60 - 1,3 kΩ

R61 - 13 kΩ

Capacitores

C1 a C6 - 10 nF 63 V

C7, C11- 0,1 µF 250V

C8, C12 - 100 µF 63 V 85°C

C9, C13 - 47 nF 250 V

C10, C14, C17, C18 - 1.000 µF 63V, 85°C

C15, C16 - 47 nF 63 V

C19 - 10 pF aprox. (desaconsejado, ver texto)

C20 - 220 ó 330 µF 63 V, 85°C

C21- 47 nF 250 V

C22, C23 - 47 µF 40 V, 85°C

C24 - 47 nF 250 V

C25 - 22 a 47 µF 25 V, 85°C no polarizado, no indicado en el esquema (ver texto)

C26 - 68 a 150 pF, cerámico (desaconsejado, ver texto)

Diodos

Dl, D2 - 1N4001 a 4004 (ver texto)

D3 a D10- 1N4148

Z1, Z2 - µA431AWC, TL431C X

Transistores

Q1, Q2 - 2N5551, MPS5551

Q3, Q4 - 2N5401, MPS5401

Q5, Q9 - 2N5416

Q6 - IRF Z 12

Q7, Q8 - 2N3440

Q10 - 2N2222, 2N2222A

Q11 - 2N2907A

Q12 a Q14 - IRF 630

Q15 a Q17 - IRF 9630

Otros componentes del circuito impreso

2 disipadores 1°C/W 100 mm, preferentemente TO3

4 disipadores 55°C/W, TO5 Terminales p/circuito impreso 12 cm cable plano de 3 conductores y 2 cubiertas de aislación térmica

1 juego de aislación TO 220 (para Q6)

2 porta fusibles 5 x 20 p/circ. impreso con fusibles rápidos de 3,15A 10 cm alambre de cobre esmaltado de 1,5 a 1,8 mm

Tornillería de 3 x 12 mm y 3 x 25 mm con separadores de 15 mm; arandelas varias

2 protectores térmicos 80°C ± 6% (Microterm)

1 plaqueta de vidrio epóxico grueso de 150x 200 mm

NOTA:

No pude insertar las imágenes porque exceden el ancho del foro, y los BBCode que probé no funcionaron para auto-resize. ¿Está implementado en el foro el auto resize o no?

EDIT:

Adjunto el PDF que armé con el artículo, así les es mas sencilla la lectura.