Hola @Ajna

En principio, sacar así los chips no es mala idea, lo que ocurre que el proceso es bastante agresivo.

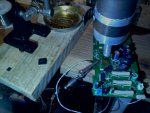

Yo, para sacar los SMD, y BGA pequeños tengo una maquinita que es ésta:

El funcionamiento es muy sencillo, y se puede llegar a montar una de forma casera sin mucha dificultad y con algo de paciencia. Vá bastante bien para SMD de hasta 20 m/m de lado y BGA de hasta 14 ó 15 m/m de lado.

El control de incremento de temperatura es muy pobre, pero éste tipo de chips suelen resistir bastante, y al contrario que los grandes BGA, soportan bien el trato que se les dá con ésta máquina. Fíjate cómo funciona:

Tenemos una base en la que se pueden ver tres displays de LED 7 segmentos, y arriba,una superficie blanca.

La superficie blanca es un precalentador cerámico. Su misión, es atemperar la placa a la cual vamos a intervenir, ésto se hace para que la placa tome una temperatura previa (Sobre unos 150ºC).

La placa se separa a un par de centímetros del precalentador con el útil que ves sobre el plato de la máquina.

El primer display de la izquierda controla la temperatura que toma el precalentador, que para esos 150 ºC, debe de ponerse a unos 240 ºC

Una vez la placa alcanza esa temperatura, interviene el calentador superior, que es ese tubo que sube y baja por una columna, con el fin de aproximarlo mas o menos al componente a intervenir. En la punta, se le coloca una lente, que nos determina la superficie que queda iluminada, y por tanto, expuesta al calor. Puedes ver otras lentes que he puesto en el costado de la máquina.

El calentador superio, lleva en la punta una dicroica de 50 Wat, que según la temperatura que establezcas en el display central, encenderá y apagará esa bombilla por lapsos mas o menos cortos, con el fin de llevar el chip a

los 218ºC que son necesarios para quitarlo. Ajustando los lapsos de tiempo, y aproximando o alejando la lámpara, sacaremos los chips según el tamaño de éstos.

El tercer display, cotrola la temperatura del soldador incorporado y que puedes ver en el lado derecho del aparato.

El funcionamiento es sencillo, la mecánica también, y con unos cuantos objetos de reciclaje, un termómetro programable, y una lámpara halógena, te puedes montar un trasto de estos y usarlo en la reparación de teléfonos móviles y pequeños dispositivos.

EDITO: la parte superior del tubo porta - lámpara lleva un pequeño ventilador que se pone en marcha a la vez que enciendes la máquina con el objeto de disipar la temperatura que se alcanza en su interior por la acción de la lámpara.

Saludos