Os presento mi último juguete: un minisoldador por puntos que en vez de transformador utiliza la carga acumulada en condensadores electrolíticos para conseguir la fusión del metal.

En primer lugar he de decir para que no quiero el soldador; no necesito soldar plancha de 1,5 mm, ni varilla de 3 mm. Necesito este soldador para confeccionar los elementos internos de futuros tubos de vacío, siendo el procedimiento de "puntos" el más adecuado para las uniones de este tipo.

La idea partió al ver dos gruesos condensadores de 22.000 microfaradios 100 Volts que descansaban en un estante de mi cuarto de trastear, producto del desguace de un viejo amplificador de guitarra de 1.000 w. pensé entonces que tal vez serían capaces de acumular suficiente energía como para fundir y soldar pequeñas piezas de metal. La opción de utilizar un transformador bestia para esta función no me atraía demasiado, habida cuenta de la dificultad de controlar la potencia, lo cual ha de hacerse mediante triacs y controlando no sólo la fase de disparo con respecto a la corriente alterna de alimentación, sino también el número de ciclos que dicha corriente ha de pasar por el primario.

Con condensadores, en cambio, parecía más sencillo. Bastaría cargarlo a una u otra tensión para que la energía fuera la adecuada, permitiendo una regulación continua y con potencias comprendidas entre 2,2 y 220 Julios.

La parte mecánica fue la que más trabajo me dio, ya que tuve que hacer el soporte en plancha de acero de 4 mm, la cual corté, soldé perforé e hice rosca, para dar forma a las diferentes partes. En la foto siguiente puede verse el armazón principal, debajo, la pieza rectangular de sujeción del electrodo superior y al lado la base de sujeción del electrodo inferior, lo electrodos siguen a continuación, siendo el corto el inferior y el largo el superior, el cual estará aislado de su pieza de sujeción mediante lámina de fibra de vidrio de 1 mm. de grosor. La pequeña pieza rectangular con 5 agujeros está hecha de fibra de vidrio y es la biela que mantendrá el electrodo superior siempre paralelo al inferior. Está después parte de la tornillería y la palanca para permitir hacer presión con la mano.

El montaje se ha efectuado sobre un cuadrado de madera de contrachapado, y de distinguen perfectamente los dos condensadores conectados en paralelo, el contactor principal de control de la descarga, los dos pequeños transformadores de carga y el mecanismo de los electrodos.

En la parte central también puede verse dos conectores que servirán para poder conectar una pinza exterior de pequeño tamaño, para poder soldar elementos en sitios inaccesibles al resto.

El contactor principal es un Siemens trifásico de 60X3 amperios, que comandaba el motor de una bomba de calor de 20 Kw, por lo que espero pueda aguantar los picos de intensidad que van a producirse. Los contactos, naturalmente, están en paralelo para distribuir al máximo la carga entre ellos.

Aquí puede verse un tipo diferente de electrodo inferior en "L" invertida, el cual sirve para soldar anillos y cilindros de poco diámetro desde el interior. La ventaja de este sistema portaelectrodos es que es muy versátil, pudiendo sujetarlos en las más variadas posiciones. Se observa también el sistema paralelogramo que mantiene siempre el electrodo superior totalmente vertical, consiguiendo que el punto de contacto no se separe apenas del de unión con el electrodo inferior.

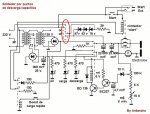

La electrónica es tremendamente sencilla, con sólo dos transistores de señal un par de zeners y cuatro resistencias. Justo pueda pasaré el circuito a limpio y lo mostraré.

Este es el aspecto del soldador acabado, con el panel de control fijo y la palanca insertada en el porta-electrodos. El control tiene un simple interruptor on-off (que cuando está en off, descarga los condensadores a través de una resistencia cerámica), El mando potenciómetro de potencia, graduado en volts y en julios, dos leds que indican cuando está cargando o descargando (en el momento que se alcanca la tensión prefijada se ponen a destellear alternativamente. Un voltímetro de aguja con escala de 0 a 120 volts, y en la parte baja, el botón de disparo y una toma de jack para conectar un pedal que efectúe la misma función.

Pasemos ahora a confeccionar lo que podría ser la placa de una válvula de radio. Cortamos un trozo de malla de inox.

La cololcamos entre los electrodos (cuay punta es cuadrada de 2,5X2,5 mm) y tanteamos un poco la potencia que vamos a usar. En este caso, los disparos serán de 30 volts, que equivalen a unos 20 julios.

Después de darle 3 puntos, soldaremos dos hilos de acero que harán la función de patas de sujeción de la placa.

Aquí hago una prueba de soldar plancha, con el electrodo inferior recto y de punta algo esférica, más adecuada para este tipo de soldadura. La tensión utilizada ha sido de 60 volts (80 Julios).

Y finalmente la cosecha de diez minutos de pruebas.

En fin, hasta ahora es lo que hay. Aún deberé trabajar un poco con distintos electrodos y especialmente encontrar un sistema de poder cambiar la punta del superior, manteniendo el mismo soporte de barra de cobre.

Ya iré dando noticias del asunto.

Saludos a todos

En primer lugar he de decir para que no quiero el soldador; no necesito soldar plancha de 1,5 mm, ni varilla de 3 mm. Necesito este soldador para confeccionar los elementos internos de futuros tubos de vacío, siendo el procedimiento de "puntos" el más adecuado para las uniones de este tipo.

La idea partió al ver dos gruesos condensadores de 22.000 microfaradios 100 Volts que descansaban en un estante de mi cuarto de trastear, producto del desguace de un viejo amplificador de guitarra de 1.000 w. pensé entonces que tal vez serían capaces de acumular suficiente energía como para fundir y soldar pequeñas piezas de metal. La opción de utilizar un transformador bestia para esta función no me atraía demasiado, habida cuenta de la dificultad de controlar la potencia, lo cual ha de hacerse mediante triacs y controlando no sólo la fase de disparo con respecto a la corriente alterna de alimentación, sino también el número de ciclos que dicha corriente ha de pasar por el primario.

Con condensadores, en cambio, parecía más sencillo. Bastaría cargarlo a una u otra tensión para que la energía fuera la adecuada, permitiendo una regulación continua y con potencias comprendidas entre 2,2 y 220 Julios.

La parte mecánica fue la que más trabajo me dio, ya que tuve que hacer el soporte en plancha de acero de 4 mm, la cual corté, soldé perforé e hice rosca, para dar forma a las diferentes partes. En la foto siguiente puede verse el armazón principal, debajo, la pieza rectangular de sujeción del electrodo superior y al lado la base de sujeción del electrodo inferior, lo electrodos siguen a continuación, siendo el corto el inferior y el largo el superior, el cual estará aislado de su pieza de sujeción mediante lámina de fibra de vidrio de 1 mm. de grosor. La pequeña pieza rectangular con 5 agujeros está hecha de fibra de vidrio y es la biela que mantendrá el electrodo superior siempre paralelo al inferior. Está después parte de la tornillería y la palanca para permitir hacer presión con la mano.

El montaje se ha efectuado sobre un cuadrado de madera de contrachapado, y de distinguen perfectamente los dos condensadores conectados en paralelo, el contactor principal de control de la descarga, los dos pequeños transformadores de carga y el mecanismo de los electrodos.

En la parte central también puede verse dos conectores que servirán para poder conectar una pinza exterior de pequeño tamaño, para poder soldar elementos en sitios inaccesibles al resto.

El contactor principal es un Siemens trifásico de 60X3 amperios, que comandaba el motor de una bomba de calor de 20 Kw, por lo que espero pueda aguantar los picos de intensidad que van a producirse. Los contactos, naturalmente, están en paralelo para distribuir al máximo la carga entre ellos.

Aquí puede verse un tipo diferente de electrodo inferior en "L" invertida, el cual sirve para soldar anillos y cilindros de poco diámetro desde el interior. La ventaja de este sistema portaelectrodos es que es muy versátil, pudiendo sujetarlos en las más variadas posiciones. Se observa también el sistema paralelogramo que mantiene siempre el electrodo superior totalmente vertical, consiguiendo que el punto de contacto no se separe apenas del de unión con el electrodo inferior.

La electrónica es tremendamente sencilla, con sólo dos transistores de señal un par de zeners y cuatro resistencias. Justo pueda pasaré el circuito a limpio y lo mostraré.

Este es el aspecto del soldador acabado, con el panel de control fijo y la palanca insertada en el porta-electrodos. El control tiene un simple interruptor on-off (que cuando está en off, descarga los condensadores a través de una resistencia cerámica), El mando potenciómetro de potencia, graduado en volts y en julios, dos leds que indican cuando está cargando o descargando (en el momento que se alcanca la tensión prefijada se ponen a destellear alternativamente. Un voltímetro de aguja con escala de 0 a 120 volts, y en la parte baja, el botón de disparo y una toma de jack para conectar un pedal que efectúe la misma función.

Pasemos ahora a confeccionar lo que podría ser la placa de una válvula de radio. Cortamos un trozo de malla de inox.

La cololcamos entre los electrodos (cuay punta es cuadrada de 2,5X2,5 mm) y tanteamos un poco la potencia que vamos a usar. En este caso, los disparos serán de 30 volts, que equivalen a unos 20 julios.

Después de darle 3 puntos, soldaremos dos hilos de acero que harán la función de patas de sujeción de la placa.

Aquí hago una prueba de soldar plancha, con el electrodo inferior recto y de punta algo esférica, más adecuada para este tipo de soldadura. La tensión utilizada ha sido de 60 volts (80 Julios).

Y finalmente la cosecha de diez minutos de pruebas.

En fin, hasta ahora es lo que hay. Aún deberé trabajar un poco con distintos electrodos y especialmente encontrar un sistema de poder cambiar la punta del superior, manteniendo el mismo soporte de barra de cobre.

Ya iré dando noticias del asunto.

Saludos a todos