Buenas, tengo un regulador de 1.5v a 15v y se lo he puesto a un ventilador de pc de 12v. No lo tengo puesto en el PC ni nada, es solo para probar. Funciona pero no como yo esperaba. Os explico:

Si al regulador le coloco un motor DC de 3v, el regulador funciona correctamente, es decir, a medida que voy moviendo el potenciómetro, el motor va más rápido. Pero si al regulador le coloco el ventilador de PC de 12v (es decir, sería lo mismo que un motor de 12v, pienso yo), tengo que girar mucho el potenciómetro para que el ventilador empiece a girar y cuando empieza a girar lo hace lo más rápido que puede, es decir, no puedo regular la velocidad con la misma precisión que lo hago con el motor DC de 3v.

Y la verdad, como soy un novatillo con esto de la electrónica básica, no entiendo bien por qué pasa. ¿Alguien me podría ayudar a aclarar esta duda?.

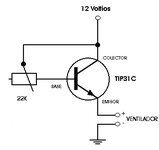

Adjunto una imagen del regulador.

Muchas gracias.

Si al regulador le coloco un motor DC de 3v, el regulador funciona correctamente, es decir, a medida que voy moviendo el potenciómetro, el motor va más rápido. Pero si al regulador le coloco el ventilador de PC de 12v (es decir, sería lo mismo que un motor de 12v, pienso yo), tengo que girar mucho el potenciómetro para que el ventilador empiece a girar y cuando empieza a girar lo hace lo más rápido que puede, es decir, no puedo regular la velocidad con la misma precisión que lo hago con el motor DC de 3v.

Y la verdad, como soy un novatillo con esto de la electrónica básica, no entiendo bien por qué pasa. ¿Alguien me podría ayudar a aclarar esta duda?.

Adjunto una imagen del regulador.

Muchas gracias.