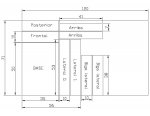

Yo también he tenido ganas de hacer una fresadora, no solo para hacer PCBs sino para muchas cosas mas y por eso hice el diseño que puse, en el momento solo he hecho la cajita principal en madera MDF, ya tengo el tornillo sin fin. pero estoy parado en el sisitema de deslizamiento de los ejes, con gusto los ayudare y recibire sugerencias.

Pero tambien necesito mucha ayuda.

Gracias y sigamos con el tema.

Pero tambien necesito mucha ayuda.

Gracias y sigamos con el tema.