Dr. Zoidberg

Well-known-Papá Pitufo

No sé...si considerás lo largas que son las constantes de tiempo involucradas, dudo mucho que un pico transitorio de temperatura pueda tener algún impacto significativoa largo plazo en la temperatura del aire que rodea al disipadorTené presente, Eduardo, que si se disipa mayor potencia (aunque sea en forma de pulsos ó en forma escalonada), se eleva la temperatura del aire próximo al disipador causando probablemente un aumento de la Rda (es decir, la Rda no queda constante como la veníamos suponiendo) por la reducción de la diferencia de temperatura que dificulta la propagación. Digo probablemente, porque incluso existen casos donde este fenómeno es exactamente lo opuesto, es decir, baja la Rda al aumentar la conductividad térmica del disipador. Habría que medirlo en esos ZD-14 para verificar qué se dá (o estimar el peor escenario para no complicarse). Pero intuyo que 4 de ellos dispuestos en un mismo chasis pueden llegar a comportarse con la peor situación esperable.

Sinceramente, no creo que sea importante llegar a modelar/considerar esos fenómenos que pueden tener un impacto marginal en el proceso real y que implican modelar cosas que son "casi" desconocidas.

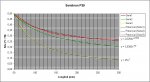

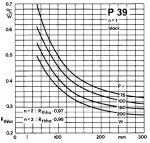

Lo que he hecho para llegar al valor de 1.4 ºC/W es suponer una variación lineal de la Rthda con la longitud del disipador, siempre que nos mantengamos dentro de variaciones de longitud que sean "razonables", como acá que hemos pasado de 75mm a 100mm, y considerando los demás parámetros constantes.Fijate la ley de reducción que suele seguir la Rda con la longitud del disipador (siempre que la relación entre largo y ancho no supere por mucho a 2). Todo apunta a 1,73 grados sobre vatio más que a 1,4.

No tengo ningún dato que me permita estimar otra cosa, y a menos que contraste contra una medición fisica real, no sé como estimar que el valor de la Rthda tiende a 1.73 ºC/W en lugar de a 1.4 ºC/W.

Por el tema de los "hot spots" que se forman, pienso que una solución -al menos parcial- adecuada podría ser disipar ámbas caras de los chips. Muchos fabricantes lo hacen, y es una forma parcial de aumentar la superficie de disipación.

No sé a que le llamás "disipar ámbas caras de los chips"

Última edición: