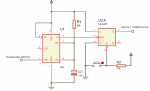

buenas, tengo un proyecto, que es un sistema automatico de regado aereo, la cosa es que tiene que tener un sistema de seguridad de que cuando el motor que hace mover el riel de regado se queme, se tiene que desconectar de forma automatica, y al mismo tiempo tiene que desconectarce la bomba de agua, como hacer que desconecte no es el problema, pero no se como detectar que el motor se este quemando, el motor que uso es un motor DC 12V ya que es una maqueta, pero me han dicho que es mejor uno paso paso, la cosa es que no se como detectar que se esté quemando, tengo ideas, como ver aumento en la corriente, pero aun así no se me ocurre como, si alguien sabe, porfa ayudeme jeje