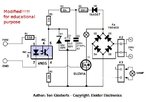

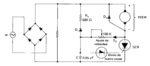

Ese circuito funciona ok, estaba por subir una simulación, tampoco no es nada nuevo se utiizaba mucho para conrol de motores, es una llave, lo que hace el mosfect une esos dos puntos y al unirlos circula coriente cuando no los une esta apagado, se utilizo muchísimo con SCR y funciona de maravilla

De esos similares hicimos muchos y tiene un control continuo, el pwm por así decirlo tronza la sinusoide de la línea.

Doc, tal como esta funciona joya, simulelo y verá que se comporta OK, si lo conecta en el colector no funciona por más que el emisor este a masa.

Recuerdo que hicimos un esquema similar antes que Elector llegara a la Argentina nos basamos en el mismo principio y de una forma no funcionaba pero de esa forma si, en aquellos años no había simuladores fue en vivo y en directo.

También se utilizo mucho ese principio en las luces psicodelicas on SCR, en control de potencia se veía, de echo lo vi en la facu, antes de que existieran los Igbt

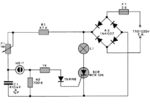

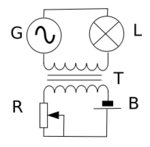

Algunos ejemplos

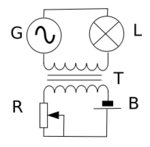

Hay otra forma de hacerlo y es con la técnica anterior a la mostrada, cuando no habia ni triac's ni SCR y es algo muy pero muy sencillo se trata del amplificador magnético

Es una técnic archiprobada, muy efectiva, se utilizo en controles de mucha potencia, en la industria pesada, en puertos y en barcos.

Recuerdo cuando trabajaba en una empresa y vi una soldadora mig mag marca selenar de 500A, no olvido mi sorpresa al ver que todo se ajustaba con reostatos..... claro todo estaba basado en el amplificdor magnético