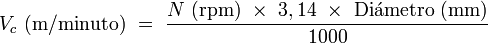

Sigo con la idea de hacer una taladradora CNC basándose en la idea de un disco rígido. Estuve pensando y se me ocurrió hacer una base redonda donde se ubicaría el PCB y a la cual haría girar mediante un motor paso a paso. Sobre uno de los díametros de esta base circular giratoria, se ubica un eje que sería el que desplace el taladro a travez de los radios de esta base redonda. Con esto llegaría a todos los puntos de la placa de PCB ubicada. Todavía no tengo bien claro como hacer para mover el taladro hacia abajo para perforar, pero seguramente será un diseño basado en el diseño de los tubos de PVC q comentaron antes. Les adjunto un boceto de como sería mi idea.

Estoy viendo como voy a hacer la base giratoria, pero no es mucho problema, me preocupa más el sistema de subida y bajada. Por lo del desplazamiento concéntrico, ya encontré todo el sistema que puedo sacar de un Scanner viejo q tengo. Se les ocurre algo para la base y el sistema de bajada de la mecha?