Buenas a todos.

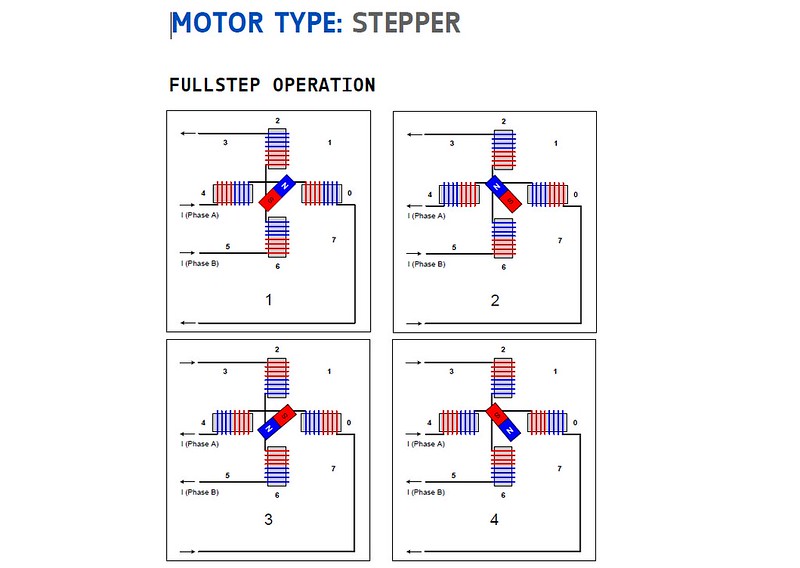

Tengo un motor de pasos controlado mediante un driver del tipo DIR-PULSE y un microcontrolador. El sistema puede ser usado mediante alimentación a la red eléctrica, con una fuente de alimentación, o en el caso de exteriores, mediante batería. La finalidad que busco es implementar, mediante un menú LCD, una opción que permita reducir el consumo del sistema para prolongar la vida de la batería cuando esté en el exterior. Tengo dos ideas de la posible solución, a ver quien puede aportarme algo de luz al respecto:

*Jugar con los micropasos mediante dos pines digitales del driver que según su estado permiten variar entre 1, 2, 4 u 8 micropasos. Desconozco si utilizar 2 micropasos frente a 8 micropasos, por ejemplo, qué situación reduce el consumo, si es que esto ocurre.

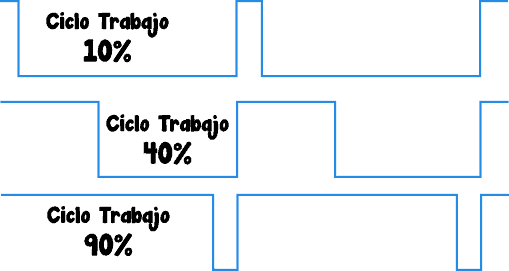

* Implementar una fuente de corriente controlada por software, en serie con la batería. Esto, creo, reduce la cantidad de corriente que entra al driver, y por lo tanto prolonga la vida de la batería. En este caso desconozco si mi razonamiento es así en la práctica.

Espero vuestra ayuda. Muchas gracias!!

Tengo un motor de pasos controlado mediante un driver del tipo DIR-PULSE y un microcontrolador. El sistema puede ser usado mediante alimentación a la red eléctrica, con una fuente de alimentación, o en el caso de exteriores, mediante batería. La finalidad que busco es implementar, mediante un menú LCD, una opción que permita reducir el consumo del sistema para prolongar la vida de la batería cuando esté en el exterior. Tengo dos ideas de la posible solución, a ver quien puede aportarme algo de luz al respecto:

*Jugar con los micropasos mediante dos pines digitales del driver que según su estado permiten variar entre 1, 2, 4 u 8 micropasos. Desconozco si utilizar 2 micropasos frente a 8 micropasos, por ejemplo, qué situación reduce el consumo, si es que esto ocurre.

* Implementar una fuente de corriente controlada por software, en serie con la batería. Esto, creo, reduce la cantidad de corriente que entra al driver, y por lo tanto prolonga la vida de la batería. En este caso desconozco si mi razonamiento es así en la práctica.

Espero vuestra ayuda. Muchas gracias!!