?Sí, ya quedo descartado su uso en ese lugar, definitivamente

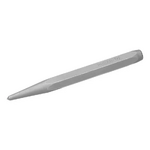

Hay una herramienta que es como un clavo de acero grande que es para marcar.Tampoco lo sabia lo del aceite, había perforado antes metal, poco a poco hasta dar con la marca adecuada (aunque la tercera en este caso no quedo adecuada). Conocía lo de marcar, pero fue tan duro que no se marco nada de ese modo, tuve que marcar con lapíz portaminas, hacer una marca con el mismo taladro poco a poco

Ahí esta el problema ese taladro no sirve para metal, gira muy rápido y quema la broca, lo del dimmer no sirve.El taladro que tengo tiene velocidad única, salvo que le instale un dimmer como hice con el "torno" -se me ocurre-, perforo entre pausas, para evitar un tremendo recalentamiento de la mecha para que no se parta, además que me cansaba un tanto las manos.